Chemiczne czyszczenie dużych chłodnic / skraplaczy przemysłowych

Chemiczne czyszczenie dużych płaszczowo rurowych chłodnic / skraplaczy przemysłowych w praktyce

Wymienniki płaszczowo-rurowe często spełniają funkcję skraplacza / chłodnicy w procesach technologicznych. Stronę pierwotną tworzy system rurek, przez które przepływa zimna woda, co powoduje efekt skraplania / schłodzenia medium płynącego przez płaszcz po stronie wtórnej. Aby zwiększyć wydajność tego procesu, zazwyczaj ustawia się kilka wymienników, co zapewnia ciągłość produkcji nawet przy awarii jednego z nich.

Strona pierwotna skraplacza / chłodnicy zakamienia się osadem powstałym z wody obiegu chłodniczego z wież wyparnych. W dużych zakładach przy bardzo dużym odparowaniu wody, koszty jej uzdatnienia są bardzo wysokie, w związku z czym woda ta jest najczęściej tylko dekarbonizowana. Polega ona na redukcji wyłącznie twardości węglanowej wody, w wyniku czego taka woda pozbawiona jest zasadowości ogólnej. W zależności od jakości wody ziębniczej stosowanej w obiegu chłodzenia na powierzchni wymiany ciepła urządzenia powstaje różny pod względem składu chemicznego osad. Gdy woda nie jest zbyt dobrze uzdatniona np. tylko w procesie dekarbonizacji, powstały osad jest łatwiej usunąć, a wyboru technologii chemicznego czyszczenia dokonuję w zależności od zastosowanych w skraplaczu materiałów.

Pomimo zastosowania wody zdekarbonizowanej proces powstawania kamienia wodnego na powierzchni wymiany ciepła w nie ustaje, a jedynie znacząco spowalnia. Jednak z czasem i tak powstaje osad, który należy usunąć poprzez wykonanie chemicznego czyszczenia urządzeń. Przy wyjątkowo starannie uzdatnionej wodzie mieszanej dodatkowo z wodą z odwróconej osmozy, powstaje bardzo twardy i trudno usuwalny osad kamienia wodnego. Wówczas technologia czyszczenia wymaga zastosowania kilku różnych preparatów. W takim przypadku przestrzegam potencjalnych Zleceniodawców przed zastosowaniem metody mechanicznej z przestrzeliwaniem rurek plastikowymi frezami od ciśnieniem wody. Znam wiele przepadków, gdzie grubość osadu w rurce nie była taka sama na całej długości i w miejscu, gdzie była największa frez blokował się, a powstałe naprężenia powodowały nawet pęknięcie rurki. Takiego niebezpieczeństwa nie ma, gdy wybierze się metodę chemicznego czyszczenia skraplaczy / chłodnic.

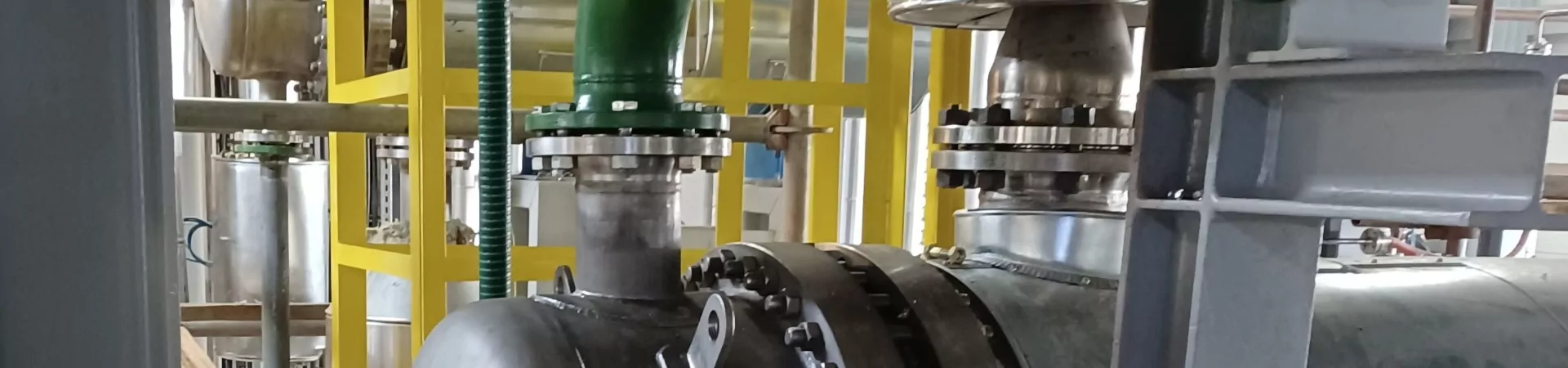

Chemiczne czyszczenie dużych skraplaczy / chłodnic przemysłowych prowadzi się w klasyczny sposób, cyrkulując odpowiednio dobrany do rodzaju osadu roztwór czyszczący oraz inhibitora chroniącego przed korozją materiały z których zbudowano wymiennik. Usunięcie powstałego na powierzchni wymiany ciepła kamienia wodnego znacząco zwiększa efektywność procesu skraplania lub chłodzenia.

Najczęściej przy okazji czyszczenia strony pierwotnej czyszczona jest także strona wtórna. Czyszczenie strony wtórnej jest dużo prostsze, ponieważ po demontażu pakietu wężownic można wysunąć rurki wraz z dennicą i wykonać ich odkamienienie.

Chemiczne czyszczenie dużych skraplaczy przemysłowych zilustrowano na poniższych zdjęciach.

Metoda chemicznego czyszczenia skraplaczy / chłodnic przemysłowych jest nie tylko najszybsza, ale także najtańsza i jednocześnie najskuteczniejsza w przewróceniu wymaganej czystości powierzchni wymiany ciepła

Z uwagi na posiadane kompetencje oraz duże doświadczenie zawodowe wykonane przez mnie czyszczenia stoją na najwyższym poziomie, czego dowodem jest pełne zadowolenie Klientów