Trawienie dużych kotłów parowych

Trawienie dużych kotłów parowych w praktyce

Realizacja dużej inwestycji jaką niewątpliwie jest zbudowanie kotłowni kogeneracyjnej obejmuje wiele etapów. Jednym z nich jest złożenie i pospawanie na miejscu dowiezionych elementów kotła. Po zakończeniu montażu i pozytywnym wyniku próby ciśnieniowej kocioł musi zostać poddany procesowi trawienia i pasywacji.

Cały proces realizowany jest w uzgodnieniu z Inwestorem, Wykonawcą kotła oraz UDT. Sama technologia trawienia jest opracowywana przeze mnie i uzgadniana w Dział Badań Laboratoryjnych Laboratorium Badawczego CLDT w Poznaniu.

Trawienie ma na celu usunięcie z powierzchni grzewczej kotła po stronie wodnej pozostałości po procesie montażu, jak zendra walcownicza powstała w czasie obróbki plastycznej, zgorzelina powstała w czasie obróbki cieplnej, żużel powstały po spawaniu konstrukcji, rdza wytworzona przez oddziaływanie wilgotnej atmosfery oraz innych zanieczyszczeń i smarów.

Zgorzelina ma skład i strukturę zależną od temperatury wyżarzania stali. Ilość tlenków na powierzchni żelaza po obróbce cieplnej może wynosić nawet do 200 g/m2. Tego rodzaju warstwa jest krucha, a przy stygnięciu metalu zwykle pęka. Nieusunięcie tych składników przed włączeniem urządzenia do eksploatacji powoduje poważne zaburzenia podczas eksploatacji poprzez zanieczyszczenie wody kotłowej, nierównomierny rozpływ czynnika grzejnego, zatykanie przewodów o małych średnicach, zakłócenia w wymianie ciepła, a także stymulowanie korozji wżerowej i powstawanie osadów. Nie usunięcie tego typu osadów przed uruchomieniem kotła może doprowadzić do uszkodzenia łopatek turbiny, gdy zanieczyszczona para pozostawia osad na ich powierzchni roboczej.

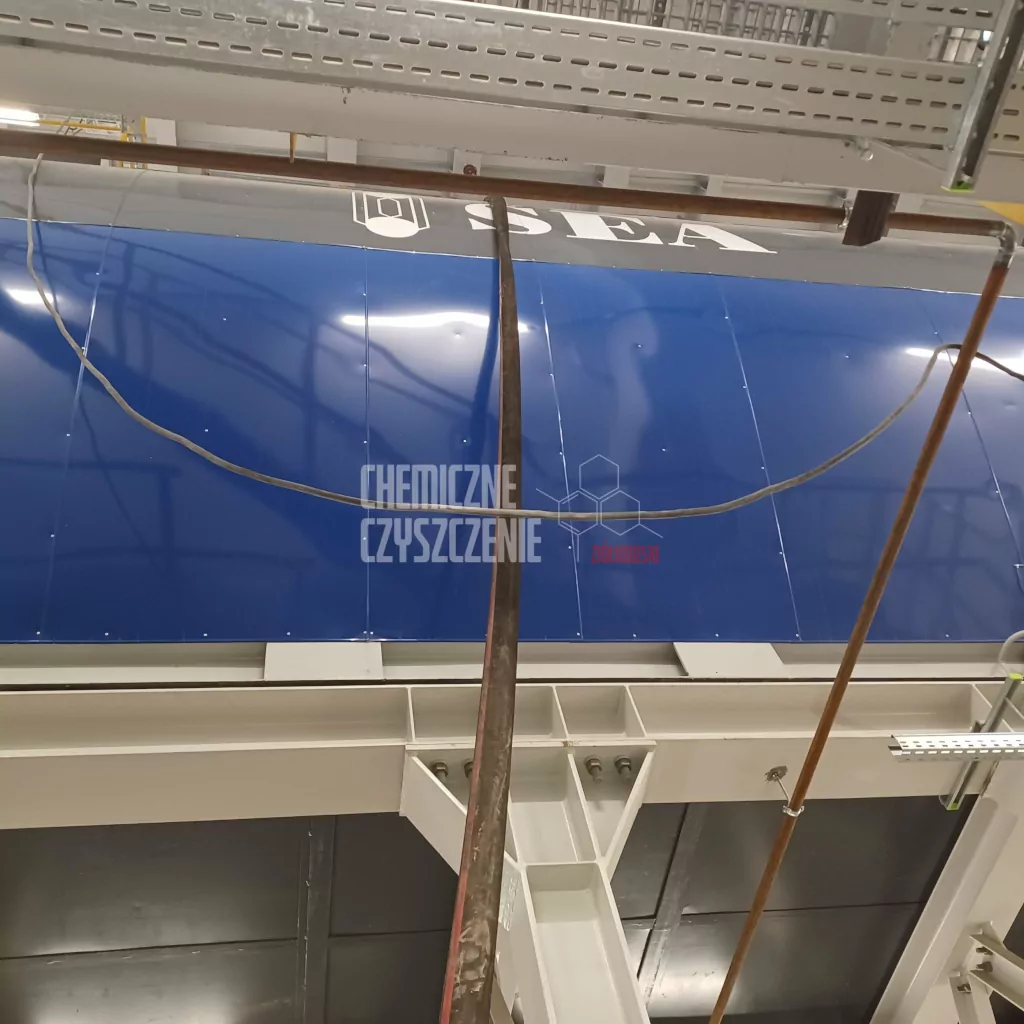

Metoda cyrkulacyjna jest najpopularniejszym sposobem wykonania trawienia kotła. Polega ona na wymuszaniu przepływu, a co za tym idzie dotarciu medium do wszystkich elementów kotła za pomocą odpowiednio dobranych pomp cyrkulacyjnych. Metoda ta zapewnia także wypłukanie kotła z zanieczyszczeń stałych nie rozpuszczalnych w stosowanych roztworach oraz wytrawienie podgrzewaczy i przegrzewaczy czy rurociągów parowych. W toku kolejno po sobie następujących operacji technologicznych procesu, powierzchnia grzewcza i radiacyjna kotła po stronie wodnej zostaje odtłuszczona, oczyszczona ze zgorzeliny poprodukcyjnej i z produktów korozji atmosferycznej, w efekcie otrzymuje się czyste powierzchnie. Następnie podczas odmulania i płukań zostają usunięte luźne zanieczyszczenia mechaniczne nie roztwarzające się w stosowanych roztworach.

Proces trawienia kończy etap pasywacji, realizowany w celu wytworzenie na powierzchni oczyszczonego metalu warstewki ochronnej, ograniczającej postęp korozji postojowej (atmosferycznej) na okres od zakończenia procesu czyszczenia, do czasu przekazania urządzenia do eksploatacji.

Z uwagi na posiadane kompetencje oraz duże doświadczenie zawodowe wykonane przez mnie trawienia kotłów stoją na najwyższym poziomie, czego dowodem jest wytrawienie w ciągu ostatnich 14 miesięcy trzech dużych kotłów parowych

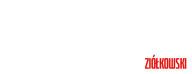

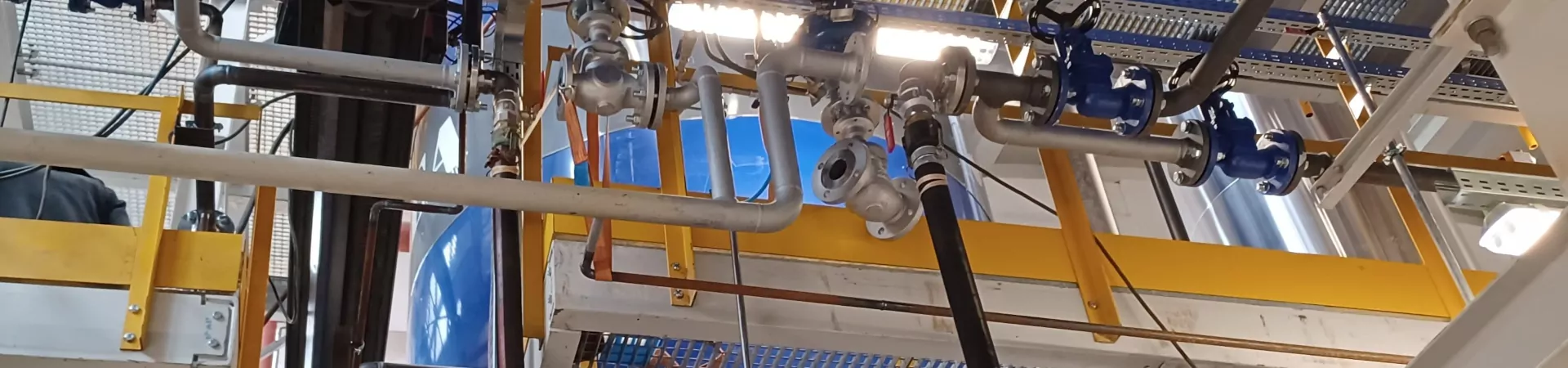

Trawienie dużych kotłów parowych zilustrowano na poniższych zdjęciach.

Z uwagi na posiadane kompetencje oraz duże doświadczenie zawodowe trawienie dużych kotłów parowych zostało wykonane na najwyższym poziomie, czego dowodem jest pełne zadowolenie Klientów.