Chemiczne czyszczenie parowników i skraplaczy agregatów chłodniczych (chiller’ów)

Czyszczenie parowników

Chemiczne czyszczenie sprężarkowych agregatów chłodniczych stanowi warunek, niezbędny do zachowania ich wysokiej sprawności.

Okresowe odkamienianie powierzchni wymiany ciepła parowników i skraplaczy lub całej instalacji wody lodowej (glikolowej) likwiduje przyczynę dużych strat energetycznych i przywraca sprawność urządzeń. Straty te są bardzo wysokie, kilkukrotnie wyższe niż w układach grzewczych, przy takiej samej grubości osadu. Odkamienienie parowników i skraplaczy najłatwiej oraz najszybciej można wykonać poprzez ich czyszczenie chemiczne.

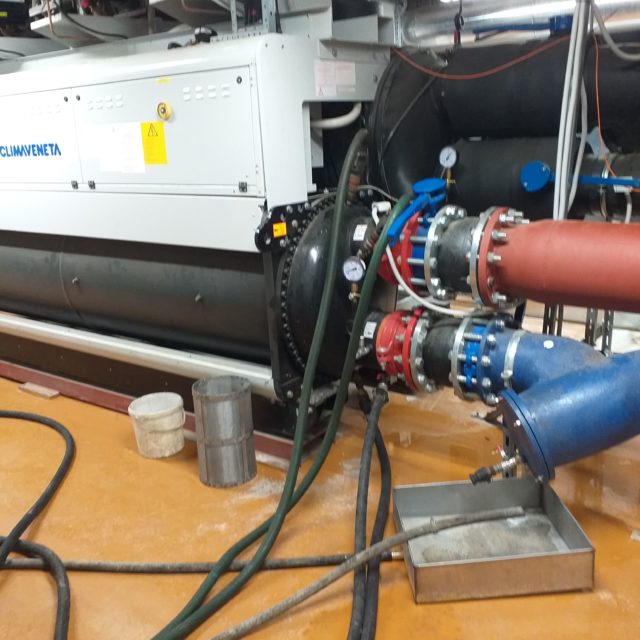

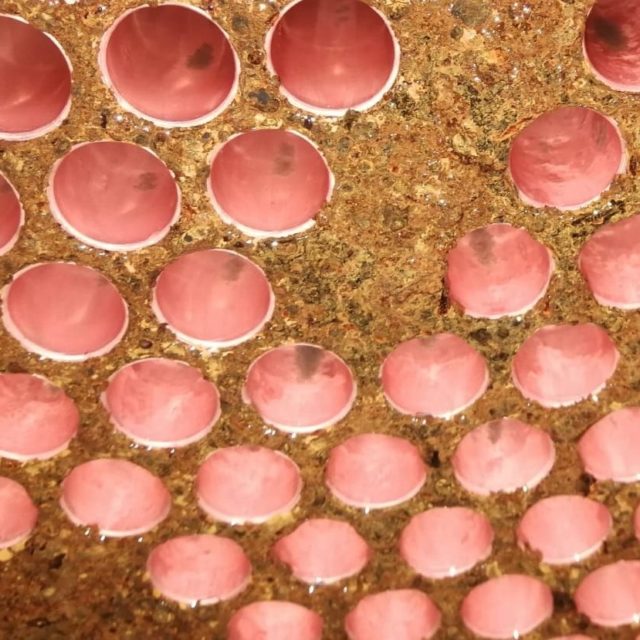

Miarą skuteczności wymiany cieplnej parownika/skraplacza jest różnica temperatury czynnika chłodniczego i strumienia schładzanego medium. Aby uzyskać maksymalną sprawność wymiany ciepła dla różnych wielkości (mocy chłodniczej) parowników / skraplaczy, producenci podają różne wartości prędkości przepływu wody lodowej (inne dla wody, a inne dla glikolu). Obliczenia takie dokonywane są oczywiście, dla czystych instalacji. Jeżeli w urządzeniu powstanie osad kamienia, to w znaczny sposób ogranicza się sprawność i moc urządzenia zarówno poprzez zmniejszenie przepływu, jak też zmniejszenie przenikalności cieplnej przez rurki miedziane (w urządzeniach płaszczowo-rurowych) lub płyty stalowe (w wymiennikach płytowych) między obu mediami: czynnikiem chłodniczym oraz wodą lodową lub glikolem. Na zdjęciu [1] przedstawiono rurki skraplacza zajęte osadem kamienia wodnego. Ponieważ na zdjęciu, po odkręceniu dennicy, widoczne są tylko końce rurek, wygląd osadu nie oddaje jego faktycznej dużo większej grubości na całej długości rurek. Dość powiedzieć, że trzpień śrubokręta o średnicy 5 mm wszedł w głąb rurki tylko na 10 cm, po czym zaklinował się. W przypadku miękkiego osadu ten ustąpiłby pod naporem stali, jednak w rurkach powstał bardzo twardy osad z dużą zawartością krzemionki i jasnymi złogami siarczanów. Tego typu twardy osad jest trudnousuwalny, a do jego rozpuszczenia wymagane jest wykonanie aż trzech cyrkulacji roztworów przy użyciu trzech środków chemicznych. Samo czyszczenie jest bardzo pracochłonne i trudne.

Efektem tych niekorzystnych zjawisk są wyższe temperatury na wejściu i wyjściu z parownika/skraplacza.

To w konsekwencji prowadzi do wydłużenia cyklu schładzania zładu w instalacji. Skutkuje to wydłużeniem czasu pracy sprężarek i wzrostem kosztów energetycznych. Jeśli temperatura medium (wody lodowej, glikolu itp.) spada, to obniża się temperatura i ciśnienie czynnika chłodniczego. W konsekwencji zmniejsza się ilość pracy, którą musi wykonać sprężarka. Zależności istniejące pomiędzy grubością osadu a spadkiem wydajności cieplnej przedstawiono na wykresie poniżej. Powstały osad o grubości zaledwie 0,2 mm powoduje spadek wydajności chłodniczej o około 8 proc., a osad o grubości 1,6 mm może ograniczyć moc urządzenia o nawet 50 proc., czyli mniej więcej tyle energii marnujemy niepotrzebnie.

Chociaż ze względu na rodzaj stosowanych materiałów oraz podobieństwo konstrukcji, czyszczenie parownika i skraplacza płaszczowo-rurowego jest podobne, różni je typ kamienia, który determinuje zastosowanie określonej technologii czyszczenia (zazwyczaj skraplacze chłodzone są wodą w obiegu otwartym, której ubytki są uzupełniane, co powoduje zatężanie soli i zwiększenie prędkości odkładania się kamienia wodnego). Rozwiązaniem idealnym jest wykonanie rewizji urządzenia, pobranie próbek osadu oraz wykonanie badań symulacyjnych, określających w relacji koszt–efekt główne parametry chemicznego czyszczenia: rodzaj kąpieli (kwaśna, zasadowa), odczyn pH, wymagana minimalna temperatura roztworu i minimalny czas trwania każdej cyrkulacji.

Czasem, w wyniku ciągłej pracy agregatu, bądź ze względów czysto technicznych, pobranie próbek jest niemożliwe. Wówczas koszt wykonania usługi powinien uwzględniać sytuację, gdy w wyniku objawów reakcji chemicznej w postaci postępowania zmiany barwy roztworu na ciemną oraz przyrostu powstałej piany, a także wyników miareczkowania roztworów, dokonana ocena wypadnie negatywnie i zajdzie konieczność zmiany roztworu na inny, bądź wykonania zamiast jednej, trzech cyrkulacji różnymi roztworami. Niekiedy – zwłaszcza w skrapaczach – powstałe osady sa tak twarde, że konieczny jest podgrzew roztworów. W nieizolowanych termicznie urządzeniach chłodniczych zadanie to jest bardzo trudne.

W trakcie rekonesansu należy określić:

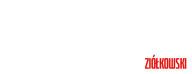

- Dostępność króćców serwisowych, ewentualnie sposób podłączenia agregatu czyszczącego do parownika za pomocą przylg kołnierzowych (rys. 3. i 4.). Dzięki uzyskanym informacjom, wykonawca czyszczenia może się do niego odpowiednio przygotować, zwłaszcza w zakresie przygotowania odpowiednich złączek; czasem ze względu na brak możliwości zachodzi konieczność wspawania króćców serwisowych we wskazanych miejscach oraz zamontowanie dodatkowych zaworów;

- Rozmieszczenie i sprawność zaworów odcinających parownik/skraplacz od reszty zładu;

- Dostęp do wody surowej;

- Dostęp do zasilania 400V 32A;

Chemiczne czyszczenie parowników i skraplaczy agregatów wymaga dostosowania technologii do składu osadu. Dotyczy to zwłaszcza instalacji zasilanych wodą zmiękczoną, gdy na powierzchni wymiany ciepła w miedzianych rurach powstaje osad bez zawartości łatwo usuwalnego węglanu wapnia i magnezu. Szczególnie trudno usuwalne są pojawiające się wtedy złogi krzemionki i siarczanów. Wówczas czyszczenie skraplaczy i parowników prowadzone jest w autorskiej technologii objętej tajemnicą handlową.

Należy podkreślić, że w wyniku chemicznego czyszczenia całkowicie usuwany jest nagromadzony osad, niezależnie od jego twardości. Stosowanie metody czyszczenia mechanicznego poprzez wstrzeliwanie wysokim ciśnieniem wody specjalnych frezów sprawdza się wyłącznie przy miękkim osadzie. Gdy kamień jest twardy jak skała, frez pod naporem ciśnienia wody najczęściej rozrywa czyszczoną w ten sposób miedzianą rurkę, co powoduje wyłączenie go z eksploatacji i kosztowną naprawę skraplacza.

Należy także pamiętać, że zbyt późne podjęcie decyzji o wykonaniu czyszczenia może spowodować całkowite zaczopowanie rurek miedzianych. W takiej sytuacji udrożnienie rurek jest praktycznie niemożliwe. Ze względu na możliwość rozerwania zatkanej rurki część użytkowników decyduje się na ich „kołkowanie”. Skutkiem tego jest zmniejszenie powierzchni skraplacza, wzrost ciśnienia czynnika chłodniczego i w konsekwencji spadek mocy chłodniczej agregatu.

Może zainteresuje Cię również:

- Chemiczne czyszczenie chłodnic central wentylacyjnych

- Czyszczenie wież chłodniczych ociekowo-wyparnych

- Chemiczne czyszczenie skraplaczy amoniakalnych i wież z układem zamkniętym

- Chemiczne czyszczenie skraplaczy typu dry-cooler

- Chemiczne czyszczenie wymienników JAD i płytowych w układach chłodzenia

- Chemiczne czyszczenie układów chłodzenia maszyn