Chemiczne czyszczenie wytwornic pary

Czyszczenie wytwornic pary

W najpopularniejszej wytwornicy opłomkowej woda przepływająca przez bardzo długą wężownicę, jest omywana przez gorące spaliny wytworzone przez palnik umieszczony dołu urządzenia. Woda, przepływając do górnej części zwojów wężownicy doprowadzona jest do wrzenia i do temperatury nasycenia, odpowiadającej wymaganemu ciśnieniu pary. Dalej para odprowadzana jest króćcem do przewodów parowych.

W większości przypadków mamy tylko jedną długą ustawioną pionowo wężownicę, która jest – warstwa po warstwie – zwinięta, ale średnica rury zwiększa się ku górze. Wzrost średnicy wężownicy umożliwia jej pracę przy wzrastającej objętość podgrzewającej się wody i powstającej mieszaniny parowo-wodnej. Czasem zwoje wężownicy układa się w różnych odstępach od siebie, najpierw rzadko, a ku górze (przyglądając się układowi pionowemu) – gęsto. Umożliwia to odbiór dużej ilości ciepła od spalin i większą sprawność.

W wytwornicach Clayton pompa tłoczy wodę zasilającą ze zbiornika odgazowywacza do wężownicy.

Woda wewnątrz wężownicy płynie w kierunku „z góry w dół”. Pokonując kolejne warstwy wężownicy woda pochłania energię gazów spalinowych przepływających w odwrotnym kierunku – z komory spalania znajdującej się w najniższej części wężownicy do wylotu spalin na górze urządzenia. Umożliwia to przeciwprądową wymianę cieplną, zapewniającą najwyższą możliwą sprawność procesu. Po przejściu przez wężownicę woda zasilająca jest już mieszaniną w proporcji ok. 80% pary wodnej i 20% wody w stanie nasycenia przy danym ciśnieniu roboczym. Mieszanina ta zostaje wprowadzona do elementu zwanego separatorem, w którym na zasadzie siły odśrodkowej następuje oddzielenie 20%-ego nadmiaru wody oraz wyprowadzenie pary na główny zawór odcinający. Odseparowany nadmiar wody jest zawracany do zbiornika wody zasilającej (odgazowywacza).

W wyniku ciągłego odparowania wody, niskiej rozpuszczalności soli w parze, a przede wszystkim zatężania i przekroczenia dopuszczalnego stężenie związków mineralnych i organicznych w wodzie, na powierzchni wężownicy powstaje osad kamienia kotłowego [4]. Pomiar pojemności wodnej wężownicy wskazuje, że objętość osadu może dochodzić nawet do 80% pojemności wodnej wężownicy. W wyniku tego duża część spalin nie oddaje swojej energii do wytworzenia pary, lecz poprzez komin uchodzi do atmosfery, powodując powstanie straty kominowej. Osad o grubości już 0,5 mm powoduje stratę paliwa w wysokości 10%, osad 3,5 mm 25%, a osad 5,5 mm aż 60%.

Część firm czyszczących stosuje do czyszczenia wytwornic takie same technologie jak w podczas czyszczenia kotłów wykonanych ze stali kotłowej

W przypadku nowoczesnych urządzeń wykonanych ze stali nierdzewnej i kwasoodpornej np. wytwornice polskiej produkcji marki STIGEN, nawet niewielka ilość chlorków zawarta w kwasie spowoduje powstanie korozji wżerowej i zniszczenie wytwornicy. Mój zakład stosuje bezpieczną i skuteczną technologię zatwierdzoną w Centralnym Laboratorium Dozoru Technicznego, co zapewnia ograniczenie prędkość korozji dla stali nierdzewnej 316 do 0,004 [g /m2 x h], a dla 1H18N9T do 3,1 x 10-3.

Chemiczne czyszczenie wytwornicy pary jest znacznie trudniejsze, niż kotłów parowych. W wyniku powstawania olbrzymich ilości gazów w trakcie rozpuszczania osadu, przy dużym zakamienieniu wężownicy i zmniejszonym w związku z tym przepływie, gwałtownie wzrasta ciśnienie, które może nawet rozerwać wąż. Powoduje to potrzebę stosowania specjalnych atestowanych węży i zaworów o zwiększonej wytrzymałości PN40.

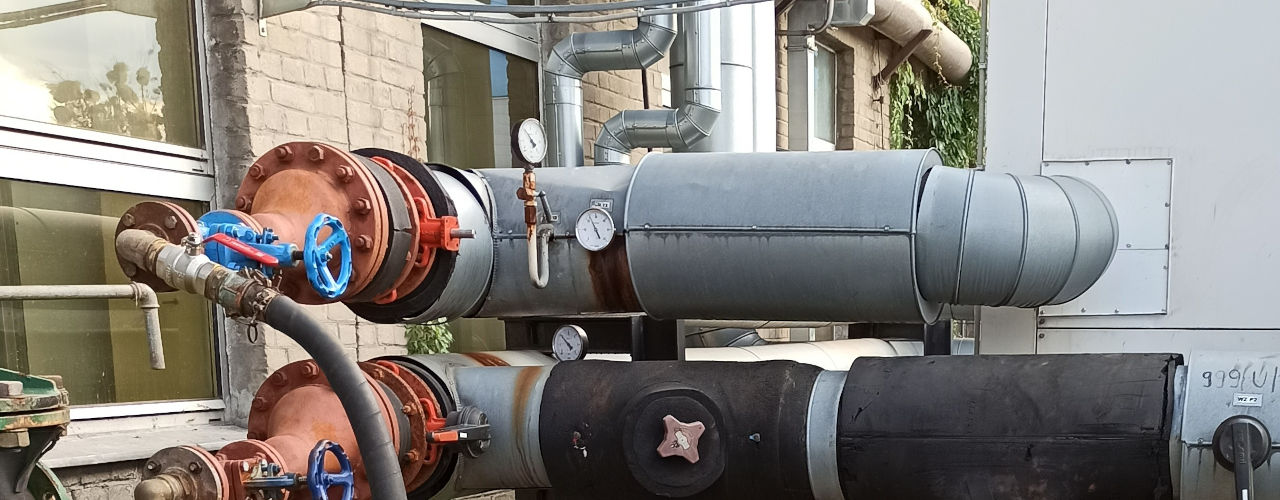

Poniżej na zdjęciach przedstawiono typowy przebieg chemicznego czyszczenia wytwornicy pary: [5] indywidualne środki ostrożności, [6] dozowanie chemikaliów, [7] gwałtowny przebieg reakcji chemicznej, [8] rozpuszczony osad, [9] rewizja wewnętrzna i badanie endoskopowe powierzchni wężownicy przez inspektora UDT, [10] rewizja wewnętrzna wytwornicy przy użyciu kamery endoskopowej. Powierzchnia wężownicy metalicznie czysta, ale widoczne wżery korozji podosadowej – decyzję o czyszczeniu podjęto zbyt późno.

Może zainteresuje Cię również: